Softwarelandschaft in der deutschen Holzmöbelbranche

Studie zur Softwarelandschaft bei KMU-Möbelherstellern: Aktueller Stand und Potenzial – Teil 1

Küchenproduktion bei der Schüller Möbelwerke KG Roboterzuschnittsäge für auftragsbezogene Bauteile

Die deutschen Hersteller von Holzmöbeln und Küchen haben eine starke Produktionspräsenz in Deutschland und sind weltweit für ihre hochwertigen Produkte gefragt. Der globale Wettbewerb, insbesondere die steigende Qualität, zwingt sie jedoch dazu, konkurrenzfähige, stärker individualisierte Produkte anzubieten. Daher wächst der Trend hin zur Mass Customization, bei der schnell und effizient eine Vielzahl von maßgeschneiderten Produkten produziert wer-den müssen. Ein Beispiel hierfür ist etwa die Schüller Möbelwerke KG mit Sitz im mittelfränkischen Herrieden, die täglich 760 Küchen produziert. Die derzeitige Produktion erfordert somit 8000 Schränke bzw. 120.000 Einzelteile in Losgröße 1 (LG1) – jeden Tag.

Dieser Drang nach Individualisierung er-fordert eine komplexe Umgestaltung von Produktions‑, Material- und Informationsfluss, um eine Losgröße-1-Produktion ohne Lagerhaltung zu ermöglichen. Die Technische Hochschule Rosenheim und SCHULER Consulting führten 2022/23 eine Studie durch, um herauszufinden, wie Unternehmen in der Möbelbranche ihre Softwaresysteme dazu nutzen, diese gesteigerte Komplexität zu bewältigen. Diese Studie beleuchtet die Prozesse und Software-Tools, die von verschiedenen Unternehmen und Unternehmensgrößen in der Branche verwendet werden und bietet Einblicke in die Zukunft der kundenspezifischen Produktion und Digitalisierung.

Spezifische Anforderungen für die wichtigsten Geschäftsprozesse – Abhängigkeiten von Geschäftsstruktur und Produkt

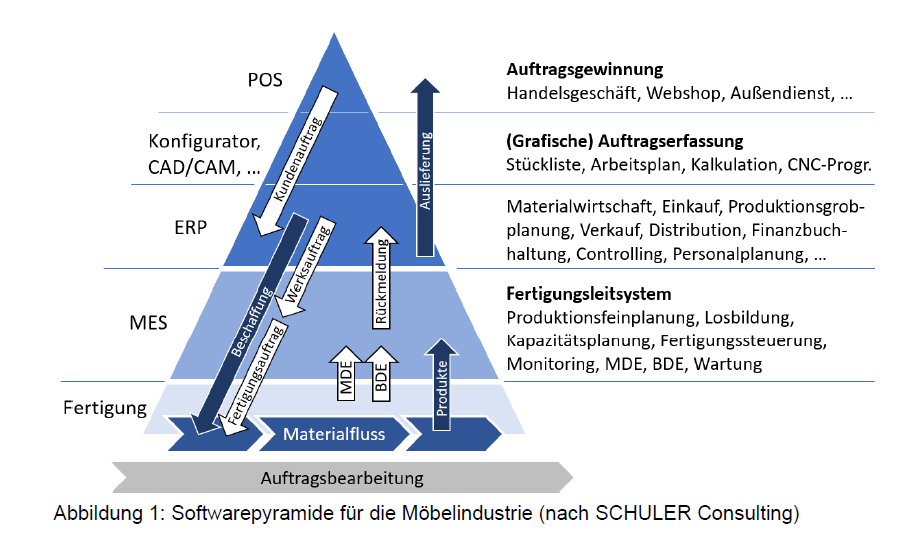

In einem typischen Möbelproduktionsunternehmen gibt es sechs Hauptprozesse, deren Struktur und Softwarefunktionen von verschiedenen Faktoren wie dem Produkttyp und der Unternehmensstruktur. Die “Softwarepyramide” in Abbildung 1 zeigt, wie Material- und Informationsflüsse in einem solchen Unternehmen gesteuert werden.

Der erste Hauptprozess, die Auftragsgewinnung, beginnt mit dem Eingang von Kundenaufträgen am Point of Sale (POS), woraufhin verschiedene Softwaresysteme wie Enterprise Resource Planning (ERP), Konfiguratoren und Computer-Aided Design/Manufacturing (CAD/CAM) Systeme zur Auftragserfassung genutzt werden können. Diese Aufträge werden dann im ERP-System terminiert und verfolgt, wodurch folgende Prozesse wie etwa Bedarfsermittlung & Einkauf und Finanzwesen gesteuert werden. Schließlich überwacht das Manufacturing Execution System (MES) die Produktion in Echtzeit und steuert den Material- und Fertigungsfluss über die Maschinendatenerfassung (MDE) und Betriebsdatenerfassung (BDE). Abschließend werden die Hauptprozesse Distribution und Ser-vice meist über das ERP-System gesteuert. Im Kontext der Möbelfertigung müssen also mehrere Softwaremodule bzw. ‑produkte die sechs Hauptprozesse zusammenspielend abdecken.

Die Geschäftsstruktur eines Unternehmens beeinflusst den Material- und Informationsfluss insbesondere bei der Auftragsgewinnung je nach Art der Kundeninteraktion. Unternehmen mit Produktkatalogen nutzen klassische Handelssystemsoftware, während B2B-Unternehmen wie Ladenbauer nach dem “Konstruktionsprinzip” Projekte in enger Zusammenarbeit mit dem Kunden ausführen. Im B2C-Bereich bieten z.B. Webshops direkten Kundenkontakt. Die Wahl der notwendigen Software-Systeme hängt von den Anforderungen ab, die das Unternehmen z.B. an die Lagerhaltung, ein MES, das Qualitätsmanagement, MDE, Tourenplanung, Auswertungen, Dokumentenmanagement und Personalverwaltung stellt.

Material- und Informationsfluss hängen außerdem von den Produkten selbst ab. Standardmöbel ohne Varianten erfordern weniger Planung, während variantenreiche oder individuell gestaltete Möbel wie Küchen oder Büromöbel meistens eine grafische Planung benötigen, die verschiedene Merkmale wie Abmessungen, Dekor und mehr berücksichtigen kann. Dazu gehören CAD/CAM-Systeme oder Konfiguratoren. Die Produktionsstrategie kann von Massenproduktion bis hin zur Einzelfertigung variieren, abhängig von der Teilekomplexität.

Es ist entscheidend, die spezifischen Unternehmensanforderungen zukunftsfähig zu berücksichtigen, etwa das Verhältnis von Make-to-Order-Modellen in LG1 zu Serien- bzw. Standardteilproduktion auf Lager. Nicht außer Acht zu lassen ist dabei auch die vorherrschende bzw. verfügbare Softwarelandschaft. Die Menge der Softwareanbieter erfordert eine gründliche Analyse der vielfältigen Optionen, um die besten Lösungen für die spezifischen Bedürfnisse zu finden.

Teilnehmer an der Studie – primär Möbel- und Küchenhersteller

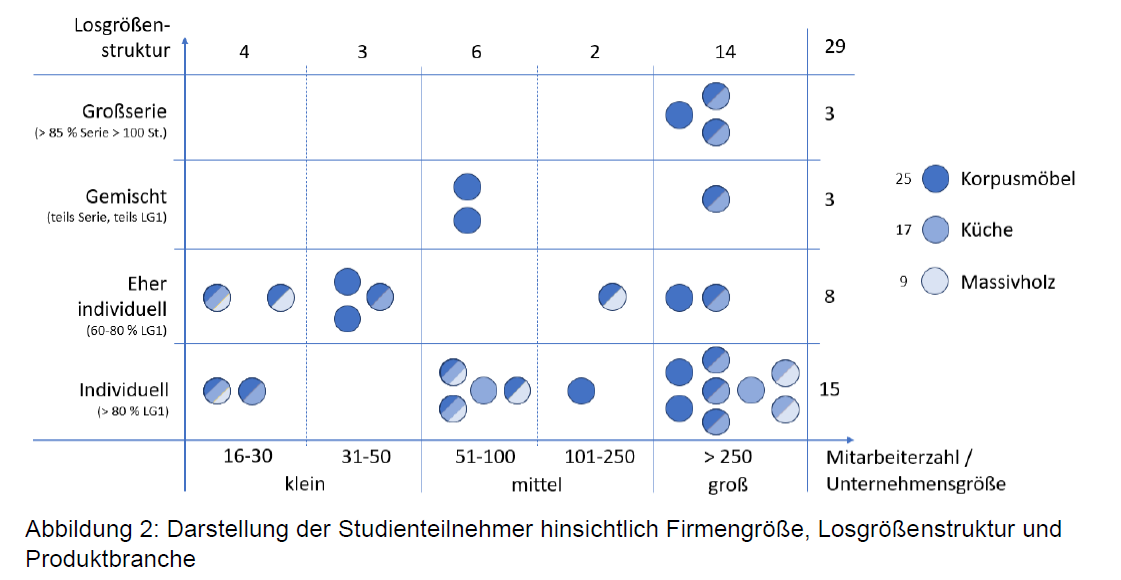

Die Technische Hochschule Rosenheim und SCHULER Consulting führten im Zeitraum 2022–2023 eine Studie unter produzierenden, kleinen und mittelständischen Unternehmen (KMU) der Holzbranche durch, um Einblicke in deren Softwarelandschaft und Produktionsstrukturen zu gewinnen. Es nahmen 35 Unternehmen mit 16 bis über 250 Mitarbeiter (MA) teil.

Die größte Gruppe (29 Firmen) war in der Korpusmöbel- und Küchenproduktion tätig. Die meisten produzierten Korpusmöbel aus Holzwerkstoffen, einige boten auch Massivholzprodukte an. Etwa die Hälfte der Unternehmen operierte in bei-den Segmenten, während einige sich ausschließlich auf Küchen spezialisier-ten und einige auch im Projekt- oder Objektgeschäft tätig waren. Andere Produktgruppen traten nur in Einzelfällen auf und wurden daher der Vergleichbarkeit halber im Folgenden ausgenommen.

Die Unternehmen wurden entsprechend ihrer Mitarbeiterzahl in große (> 250 MA), mittlere (50 — 250 MA) und kleine Unter-nehmen (< 50 MA) eingeteilt. Zur Analyse der Produktionsstruktur wurden sie nach der Größe ihrer Produktionslose in Bezug auf das Endprodukt befragt, wo-bei anteilig die Kategorien LG1 (1–10 Teile), Kleinserie (11–100 Teile) und Großserie (mehr als 100 Teile) berücksichtigt wurden. Die Unternehmen wur-den dann wiederum in verschiedene Kategorien eingeteilt, je nachdem, ob sie hauptsächlich individuelle Produkte, eher individuelle Produkte mit gelegentlichen Serien, eine Mischung aus individueller und Serienproduktion oder hauptsächlich Großserien herstell-ten (siehe Abbildung 2).

Die Studienergebnisse zeigen eine klare Dominanz von individualisierter Produktion in der Möbel- und Küchenbranche, über alle Unternehmensgrößen hinweg. Besonders kleinere Unternehmen setzen stark auf Individualfertigung, während gemischte Produktionsformen mit Serien- und Individualfertigung bei mittel-großen Unternehmen häufiger vorkommen. Großserienfertigung hingegen wird vor allem von größeren Unternehmen betrieben.

Unter den betrachteten Unternehmen wirken vermehrt große Unternehmen in der Küchenherstellung, während bei den Korpusmöbelherstellern mehr mittel-große und kleine Unternehmen vertreten sind. Massivholzmöbel werden hier vor-wiegend von kleinen und mittelgroßen Unternehmen hergestellt.

In Bezug auf die Losgrößenstruktur zeigt sich, dass die meisten Möbel- und Küchenhersteller bereits einen Großteil ihrer Produkte kundenbezogen fertigen, insbesondere bei Massivholzmöbeln. Im Korpusmöbelsegment vergleichsweise häufig einzelne Serienprodukte produziert, weniger verbreitet sind dabei großvolumige Standardteilproduktionen wie bei RTA-Möbeln. Generell ist die kunden-bezogene Fertigung aber auch hier weit verbreitet.

Aktuelle Softwarelandschaft – Branchenunterschiede erkennbar

Die durchgeführte Studie untersuchte die Anwendung verschiedener Softwaresysteme in produzierenden Unternehmen, wobei ein besonderes Augenmerk auf der Produktion in LG1 lag. Die Hauptgeschäftsprozesse von der Auftragsgewinnung bis zur Tourenplanung wurden beleuchtet, um die eingesetzten Systeme und deren Zusammenspiel zu verstehen. In der Auftragsgewinnung wurden unterschiedliche Ansätze identifiziert, wobei größere Unternehmen tendenziell einen indirekten Kundenkontakt über Händler pflegen. Die Auftragsverwaltung erfolgt in der Regel über ERP-Systeme, die in der Möbel- und Küchenbranche durchgehend verbreitet und vielfältig ausgeprägt sind, mit einer hohen Bandbreite an möglichen integrierten Funktionen.

Gerade für die Möbel- und Küchenbranche sind viele Programme zur grafischen Planung erhältlich, Konfiguratoren sind hingegen seltener. CAD/CAM-Systeme werden weit verbreitet eingesetzt, um NC-Programme für die Produktion zu erstellen. MES-Systeme zur Produktionssteuerung finden sich häufiger in größeren Unternehmen. Die Vernetzung der Systeme zeigt noch deutliches Potenzial zur Reduzierung von manueller Datenverarbeitung.

Tiefere Einblicke in die Softwarelandschaft, welche Softwaresysteme verbreitet genutzt, welche Herausforderungen und Potentiale für die Zukunft ge-sehen werden sowie ein Fazit der Studie lesen Sie in der folgenden Ausgabe 1/24.

Der vollständigen Bericht über die Ergebnisse dieser Studie ist auf Anfrage erhältlich (Kontakt: Prof. Dr. Holly Ott, holly.ott@th-rosenheim.de).

Kontakt

Maximilian Ruppelt

studiert Holztechnik im Master an der TH Rosenheim und schreibt seine Thesis über Pro-duktionssteuerungssysteme für hochvariante Produkte.

Klaus Fickler

ist seit über 25 Jahren bei SCHULER Consulting als Soft-ware-Experte tätig, wobei er sich vor allem mit Informations-flussoptimierungen beschäftigt.

Prof. Dr. Holly Ott

ist Professorin für Produktions-management und betriebliche IT-Systeme an der Fakultät für Holztechnik und Bau der TH Rosenheim.

Die Autoren danken Michael Kattner, Thomas Wörsdörfer, Prof. Erwin Friedl und Prof. Dr. Oliver Kramer für ihre Unterstützung bei der Erstellung der Studie.